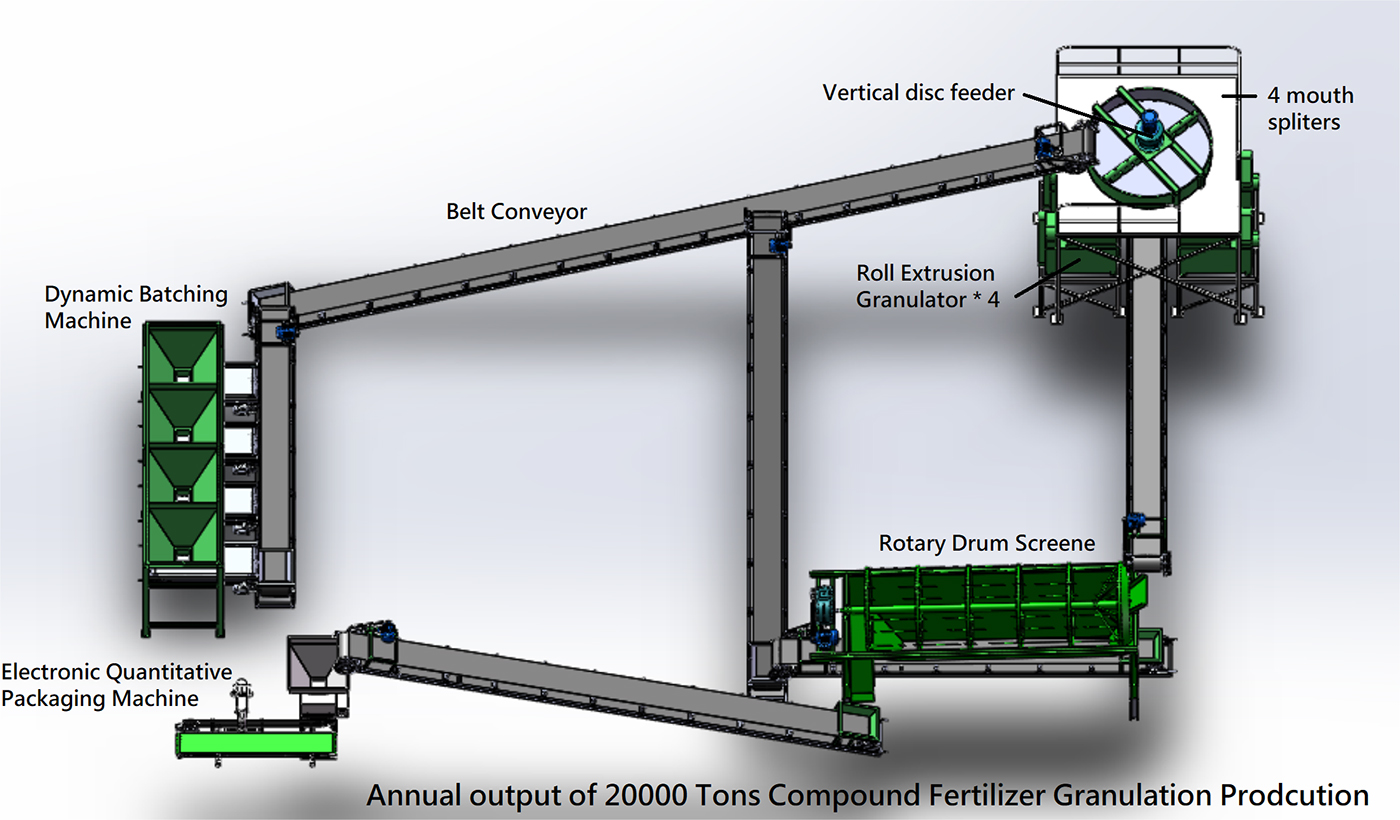

Ročná výrobná linka 20 000 ton viaczložkových hnojív je kombináciou moderného vybavenia.Nízke výrobné náklady a vysoká efektívnosť výroby.Linka na výrobu zmesových hnojív sa môže použiť na granuláciu rôznych kompozitných surovín.Nakoniec, viaczložkové hnojivá s rôznymi koncentráciami a receptúrami možno pripraviť podľa skutočných potrieb, efektívne doplniť živiny potrebné pre plodiny a vyriešiť rozpor medzi dopytom po plodinách a ponukou pôdy.

Linka na výrobu kompozitných hnojív môže produkovať vysoko, stredne a nízko koncentrované zložené hnojivo pre rôzne plodiny.Výrobná linka nemusí byť suchá, s malými investíciami a nízkou spotrebou energie.

Valec linky na výrobu kompozitných hnojív môže byť navrhnutý do rôznych tvarov a veľkostí, aby sa stlačili a produkovali častice rôznych veľkostí.

Všeobecne povedané, viaczložkové hnojivo obsahuje minimálne dve alebo tri živiny (dusík, fosfor, draslík).Má vlastnosti vysokého obsahu živín a málo vedľajších účinkov.Zložené hnojivo hrá dôležitú úlohu pri vyváženom hnojení.Môže nielen zlepšiť účinnosť hnojenia, ale aj podporiť stabilný a vysoký výnos plodín.

Ako profesionálny výrobca zariadení na výrobu hnojív poskytujeme zákazníkom výrobné zariadenia a najvhodnejšie riešenia pre rôzne potreby výrobnej kapacity, ako je 10 000 ton ročne až 200 000 ton ročne.

Suroviny na výrobu kombinovaných hnojív zahŕňajú močovinu, chlorid amónny, síran amónny, kvapalný amoniak, monofosfát amónny, fosforečnan diamónny, chlorid draselný, síran draselný, vrátane niektorých ílov a iných plnív.

1) Dusíkaté hnojivá: chlorid amónny, síran amónny, tio amónny, močovina, dusičnan vápenatý atď.

2) Draselné hnojivá: síran draselný, tráva a popol atď.

3) Fosforečné hnojivá: perfosforečnan vápenatý, ťažký perfosforečnan vápenatý, vápenato-horčíkové a fosforečné hnojivo, prášok fosfátovej rudy atď.

1. Výrobná linka na výrobu kompozitných hnojív má vlastnosti nízkej spotreby energie, veľkej výrobnej kapacity a dobrých ekonomických výhod.

2. Výrobná linka využíva suchú granuláciu, eliminuje proces sušenia chladenia a výrazne znižuje vstupné náklady na zariadenie.

3. Linka na výrobu kombinovaných hnojív je kompaktná a primeraná, pokrýva malú plochu.

4. Vo výrobnom procese je nízka spotreba energie a žiadne tri odpady.Linka na výrobu kompozitných hnojív má stabilný výkon, spoľahlivú kvalitu a dlhú životnosť.

5. Linka na výrobu zložených hnojív sa môže použiť na výrobu rôznych surovín zložených hnojív.A rýchlosť granulácie je dostatočne vysoká.

6. Linka na výrobu zložených hnojív môže vyrábať zložené hnojivo v rôznych koncentráciách, aby vyhovovali potrebám rôznych zákazníkov.

Vo všeobecnosti linka na výrobu kompozitných hnojív pozostáva z nasledujúcich častí: proces miešania, proces granulácie, proces drvenia, proces preosievania, proces poťahovania a proces balenia.

1. Dynamický dávkovací stroj:

Môžu sa použiť zložky z viac ako troch materiálov.Dávkovací stroj má viac ako tri silá a môže silo primerane zväčšiť a zmenšiť podľa požiadaviek zákazníka.Na výstupe z každého sila sú pneumatické elektronické dvere.Pod silom sa nazýva násypka, čo znamená, že dno násypky je pásový dopravník.Hovorí sa, že násypka a pásový dopravník sú zavesené na jednom konci prevodovej páky, druhý koniec páky je pripojený k snímaču napätia a snímač a pneumatická riadiaca časť sú pripojené k počítaču.Tento stroj využíva kumulatívne váženie elektronických váh, ktoré je automaticky riadené dávkovacím regulátorom a vážený pomer každého materiálu sa dopĺňa.Má výhody jednoduchej štruktúry, vysokej presnosti prísad, jednoduchej obsluhy a spoľahlivého použitia.

2. Vertikálny drvič reťaze:

Kombinujte rôzne kompozitné materiály v určitom pomere a vložte ich do vertikálneho drviča reťaze.Suroviny budú rozdrvené na malé častice, aby vyhovovali potrebám následného procesu granulácie.

3. Vertikálny podávač diskov:

Po rozdrvení suroviny sa odošle do vertikálneho kotúčového podávača a surovina sa mieša a rovnomerne mieša v mixéri.Vnútorný obklad mixéra je polypropylénový alebo nerezový plech.Takéto suroviny s vysokou koróziou a viskozitou nie je ľahké držať.Zmiešaný materiál vstúpi do bubnového granulátora.

4. Valcový extrudačný granulátor:

Pri použití technológie suchého vytláčania sa proces sušenia vynechá.Spolieha sa hlavne na vonkajší tlak, takže materiál je nútený stlačiť na kusy prostredníctvom dvoch reverzných vôlí valcov.Skutočná hustota materiálu sa môže zvýšiť 1,5-3 krát, čím sa dosiahne určitý štandard pevnosti.Zvlášť vhodné pre miesta na zvýšenie hmotnosti stohu produktu.Prevádzkovú elasticitu a široký rozsah prispôsobenia je možné nastaviť tlakom kvapaliny.Zariadenie je nielen vedecké a má primeranú štruktúru, ale má aj malé investície, rýchly dopad a dobré ekonomické výhody.

5. Rotačné bubnové sito:

Používa sa hlavne na oddelenie hotového výrobku od recyklovaného materiálu.Po preosiatí sa kvalifikované častice privádzajú do baliaceho stroja a nekvalifikované častice sa pridávajú do vertikálneho reťazového drviča, aby sa znova granulovali, čím sa realizuje klasifikácia produktov a jednotná klasifikácia hotových výrobkov.Stroj má kombinovanú obrazovku pre jednoduchú údržbu a výmenu.Jeho štruktúra je jednoduchá a prepracovaná.Pohodlná a stabilná prevádzka je nepostrádateľným vybavením pri výrobe hnojív.

6. Elektronický kvantitatívny baliaci stroj:

Po preosiatí sú častice zabalené v baliacom stroji.Baliaci stroj má vysoký stupeň automatizácie, integruje váženie, šitie, balenie a prepravu, čo umožňuje rýchle kvantitatívne balenie a robí proces balenia efektívnejší a presnejší.

7. Pásový dopravník:

Dopravník zohráva vo výrobnom procese nezastupiteľnú úlohu, pretože spája rôzne časti celej výrobnej linky.Na tejto linke na výrobu kombinovaných hnojív sme sa rozhodli poskytnúť vám pásový dopravník.V porovnaní s inými typmi dopravníkov majú pásové dopravníky veľké pokrytie, vďaka čomu je váš výrobný proces efektívnejší a hospodárnejší.