Hoci sa chov hydiny v Afrike v priebehu rokov zvyšoval na popularite, išlo v podstate o činnosť malého rozsahu.V posledných rokoch sa však stal serióznym podnikom, pričom mnoho mladých podnikateľov sa zameriava na atraktívne ponúkané zisky.Populácie hydiny s viac ako 5 000 obyvateľmi sú v súčasnosti celkom bežné, ale prechod na veľkovýrobu vyvolal obavy verejnosti v súvislosti so správnou likvidáciou odpadu.Zaujímavé je, že tento problém ponúka aj hodnotové príležitosti.

Výroba vo väčšom meradle predstavuje množstvo výziev, najmä tých, ktoré sa týkajú likvidácie odpadu.Malé podniky nepriťahujú veľkú pozornosť environmentálnych orgánov, ale od obchodných operácií s environmentálnymi problémami sa vyžaduje, aby dodržiavali rovnaké normy environmentálnej bezpečnosti.

Je zaujímavé, že výzva týkajúca sa odpadu z hnoja ponúka farmárom príležitosť vyriešiť hlavný problém: dostupnosť a náklady na energiu.V niektorých afrických krajinách sa mnoho priemyselných odvetví sťažuje na vysoké náklady na energiu a mnohí obyvatelia miest používajú generátory, pretože energia je nespoľahlivá.Premena odpadového hnoja na elektrickú energiu pomocou biodigestrov sa stala atraktívnou perspektívou a mnohí farmári sa k nej uchýlia.

Premena odpadu z hnoja na elektrinu je viac ako bonus, pretože elektrina je v niektorých afrických krajinách nedostatkovým tovarom.Biodigester sa ľahko riadi a náklady sú primerané, najmä ak sa pozriete na dlhodobé výhody

Okrem výroby energie z bioplynu však odpad z bioplynu, vedľajší produkt projektu bioplyn, bude priamo znečisťovať životné prostredie v dôsledku veľkého množstva, vysokej koncentrácie amoniakálneho dusíka a organických látok a náklady na prepravu, spracovanie a využitie sú vysoké. vysoká.Dobrou správou je, že bioplynový odpad z bioplynu má lepšiu recyklačnú hodnotu, ako teda môžeme bioplynový odpad naplno využiť?

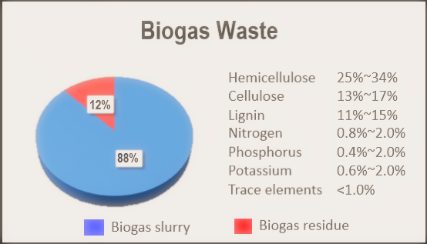

Odpoveďou je bioplynové hnojivo.Bioplynový odpad má dve formy: jedna je tekutá (bioplynová suspenzia), ktorá predstavuje asi 88 % z celkového množstva.Po druhé, pevný zvyšok (zvyšok bioplynu), ktorý predstavuje asi 12 % z celkového množstva.Po extrakcii odpadu z biodigestoru by sa mal určitý čas zrážať (sekundárna fermentácia), aby sa tuhá látka a kvapalina prirodzene oddelili.Separátor tuhá látka – kvapalinamožno použiť aj na separáciu kvapalného a pevného zvyškového bioplynového odpadu.Suspenzia bioplynu obsahuje výživné prvky ako dostupný dusík, fosfor a draslík, ako aj stopové prvky ako zinok a železo.Podľa stanovenia obsahuje suspenzia bioplynu celkový dusík 0,062 % ~ 0,11 %, amónny dusík 200 ~ 600 mg/kg, využiteľný fosfor 20 ~ 90 mg/kg, využiteľný draslík 400 ~ 1100 mg/kg.Pre svoj rýchly účinok, vysokú mieru využitia živín a môže byť rýchlo absorbovaný plodinami, je to druh lepšieho viacnásobného rýchleho zloženého hnojiva.Tuhé hnojivo na rezíduá bioplynu, živné prvky a suspenzia bioplynu sú v podstate rovnaké, obsahujú 30 % ~ 50 % organickej hmoty, 0,8 % ~ 1,5 % dusíka, 0,4 % ~ 0,6 % fosforu, 0,6 % ~ 1,2 % draslíka, ale sú tiež bohaté na humín kyseliny viac ako 11 %.Kyselina humínová môže podporiť tvorbu štruktúry pôdneho agregátu, zvýšiť zachovanie úrodnosti pôdy a vplyv, zlepšiť fyzikálne a chemické vlastnosti pôdy, efekt meliorácie pôdy je veľmi zrejmý.Charakter hnojiva na bioplynové zvyšky je rovnaký ako u všeobecného organického hnojiva, ktoré patrí medzi hnojivá s neskorým účinkom a má najlepší dlhodobý účinok.

Technológia výroby bioplynukašana výrobu tekutého hnojiva

Suspenzia bioplynu sa čerpá do stroja na rozmnožovanie klíčkov na deodorizáciu a fermentáciu a potom sa fermentovaná suspenzia bioplynu separuje cez zariadenie na separáciu tuhej látky a kvapaliny.Separačná kvapalina sa čerpá do elementárneho komplexotvorného reaktora a pridávajú sa ďalšie chemické hnojivá na komplexotvornú reakciu.Komplexotvorná reakčná kvapalina sa čerpá do separačného a precipitačného systému, aby sa odstránili nerozpustné nečistoty.Separačná kvapalina sa čerpá do elementárneho chelatačného kotla a pridávajú sa stopové prvky potrebné pre plodiny na chelatačné reakcie.Po dokončení reakcie sa chelátová kvapalina prečerpá do dokončenej nádrže, aby sa dokončilo plnenie do fliaš a balenie.

Výrobná technológia využitia zvyškov bioplynu na výrobu organického hnojiva

Oddelený bioplynový zvyšok sa zmiešal so slamou, koláčovým hnojivom a inými materiálmi rozdrvenými na určitú veľkosť a obsah vlhkosti sa upravil na 50 % - 60 % a pomer C/N sa upravil na 25:1.Do zmiešaného materiálu sa pridajú fermentačné baktérie a potom sa z materiálu vytvorí kompostová kopa, šírka kopy nie je menšia ako 2 metre, výška nie je menšia ako 1 meter, dĺžka nie je obmedzená a nádrž možno použiť aj proces aeróbnej fermentácie.Pozor na zmenu vlhkosti a teploty pri kvasení, aby sa udržalo prevzdušnenie v kope.V počiatočnom štádiu fermentácie by vlhkosť nemala byť nižšia ako 40%, inak to neprispieva k rastu a rozmnožovaniu mikroorganizmov a vlhkosť by nemala byť príliš vysoká, čo ovplyvní vetranie.Keď teplota hromady stúpne na 70 ℃, stroj na obracanie kompostuby sa mal použiť na otáčanie hromady, kým nie je úplne zhnité.

Hĺbkové spracovanie organického hnojiva

Po fermentácii a vyzretí materiálu môžete použiťzariadenia na výrobu organických hnojívna hlboké spracovanie.Najprv sa spracuje na práškové organické hnojivo.Thevýrobný proces práškového organického hnojivaje pomerne jednoduché.Najprv sa materiál rozdrví a potom sa nečistoty v materiáli vytriedia pomocou askríningový stroj, a nakoniec sa môže dokončiť balenie.Ale spracovanie dogranulované organické hnojivo, proces granulovanej organickej výroby je zložitejší, prvý materiál sa rozdrví, vytriedia nečistoty, materiál na granuláciu a potom častice nasušenie, chladenie, nátera nakoniec dokončitebalenie.Dva výrobné procesy majú svoje výhody a nevýhody, proces výroby práškových organických hnojív je jednoduchý, investícia je malá, vhodná pre novootvorenú továreň na organické hnojivá,proces výroby granulovaných organických hnojívje zložitá, investícia je vysoká, ale granulované organické hnojivo nie je ľahké aglomerovať, aplikácia je pohodlná, ekonomická hodnota je vyššia.

Čas odoslania: 18. júna 2021